400-004-1014

400-004-1014

BOM是设计出来的吗?

在早期BOM如何构建出来呢?对于很多企业而言,这是一个难题,或者说是业务部门的一个困惑。这就引发我们思考一个更为根本性的问题:在产品正向开发模式下,怎样的要素驱动BOM产生更为合理?

01、引言:关于早期BOM的困惑

制造业的竞争力首先体现在产品上。产品的竞争力表现在很多方面,除了性能、功能、品质等层面的显而易见的竞争力之外,还体现在产品盈利能力、对多样化市场的适应能力以及通过产品要素的重用(如平台化、模块化等方面的考虑)而快速形成衍生产品的能力。这种竞争力要求推动制造企业必然越来越关注产品的正向开发,形成产品开发的体系。

在不关注正向开发的时候,工程、制造、采购、物流相关的实质性活动往往是在产品详细设计之后才开展的,产品研发前期管理的重要性凸显不出来。但当企业建设一个产品正向开发体系的时候,就会发现产品工程设计之前的一大段流程是需要补课的,那就是产品概念、规划。而这一阶段的工作,正是能够体现产品盈利能力、对多样化市场适应能力以及快速形成衍生产品能力的地方,其重要性不言而喻。

产品开发不是设计一家的事,而是多个业务领域协作的结果。这一特点在产品概念、规划阶段体现尤为明显。如在早期阶段,企业需要从盈利的角度考虑产品目标成本的制定,考虑长周期零部件的定点等等工作。这些工作的展开需要信息驱动,同时工作的成果需要有载体来承载。那么这个驱动的信息和承载的载体是什么呢?是BOM!由于是处于产品开发的早期阶段,业界一般称之为早期BOM。

早期BOM重要性从上面的论述中可窥见一斑。但当产品、零部件工程设计开没有开始的时候,早期BOM如何构建出来呢?对于很多企业而言,这是一个难题,或者说是业务部门的一个困惑。这就引发我们思考一个更为根本性的问题:在产品正向开发模式下,怎样的要素驱动BOM产生更为合理?

02、 BOM产生的两种驱动方式

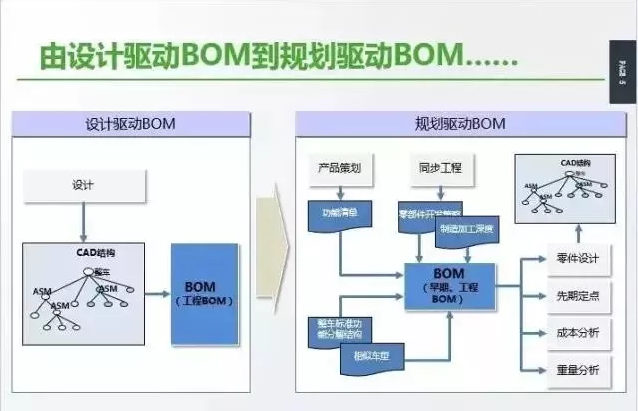

笔者经过长期的实践与理论探索,总结出企业构建BOM的两种驱动模式,即设计驱动BOM模式和规划驱动BOM模式。

所谓设计驱动BOM模式,是指BOM是产品设计的结果,只有产品详细设计活动才能够导致BOM的产生、形成。这是绝大多数企业的认识、做法。

所谓规划驱动BOM,是指BOM是产品规划的产物,BOM的产生并不完全依赖于产品设计、特别是详细设计。

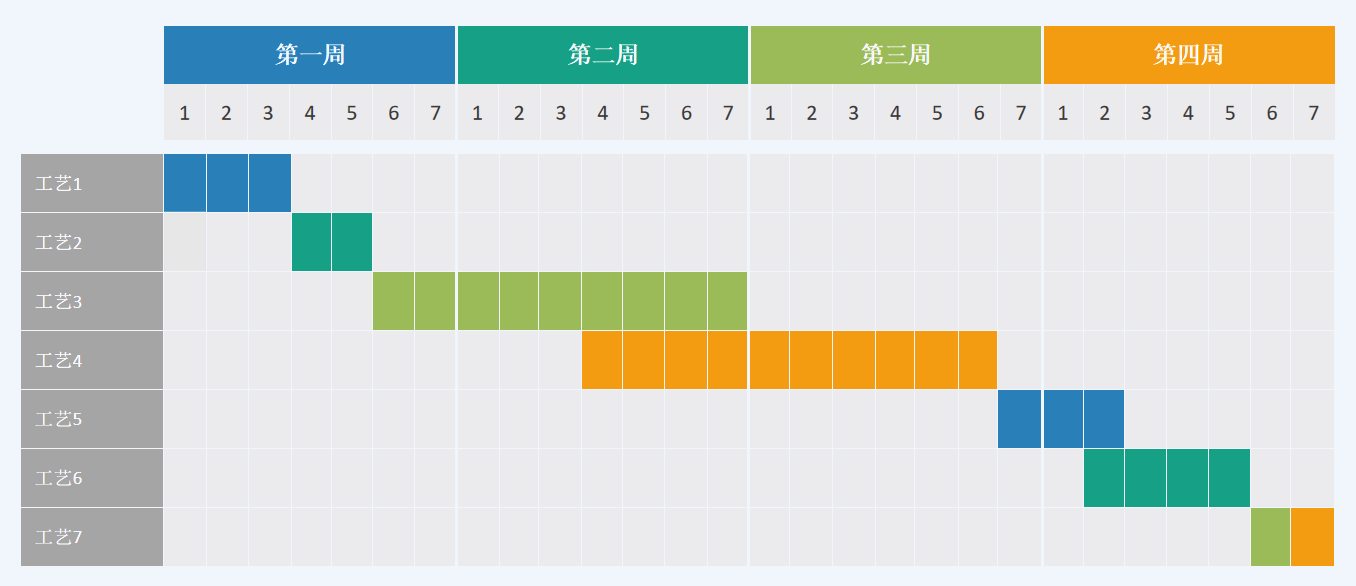

这两种驱动方式可表示如图1所示:

图1 BOM的两种驱动方式

显而易见,一个企业如果只有设计驱动BOM的模式,早期BOM是很难产生的。那么设计驱动BOM的模式其局限性在哪里?规划驱动BOM的可行性及优势体现在哪里?以下就这些方面简要展开探讨。

03、设计驱动BOM的局限性

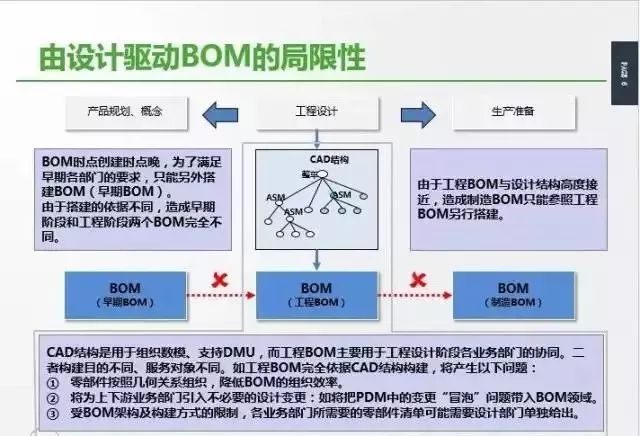

设计驱动BOM的局限性十分明显,以下分三个层面简略探讨。

首先,在这一模式下,BOM只会在工程设计阶段很靠后才能出来,此即我们通常意义上的工程BOM。这种模式下,工程BOM结构形式、组织方式必然与CAD结构十分接近。很多人认为这是这种模式的优势所在,因为这种模式下,工程BOM好像不必花力气去搭建,而是直接由CAD结构形成,能够保持与CAD结构的同步。但恰恰相反,我认为搭建这样一种“工程BOM”会给企业的BOM管理带来巨大的复杂性以及信息的不一致性,造成跨部门的信息壁垒。简要而言,这种“工程BOM”构成方式必然带来以下方面的问题:

1)零件按照几何关系组织,降低BOM管理效率:我们知道,构建CAD结构的目的是为了数模的组织、数字样机(DMU),CAD结构中间需要搭建多少逻辑层级完全取决于是否需要承载几何位置关系。而工程BOM的构建目的是为了各业务部门协同相关成本、采购、售后、工艺等方面的工作,其作用是跨业务领域的协同。如工程BOM也按照CAD结构这种模式组织,必然会带来大量的数据冗余。同时这些不必要的信息传递到上下游业务部门必然带来信息使用过程中的困惑以及信息转化过程中的出错。

2)从精确装配的角度而言,对下层零部件进行更改时,需要层层锁定上层结构,有的企业一直需要锁定到产品。这给设计带来极大的麻烦,这就是业界典型的关于“变更冒泡”问题。如果工程BOM采用与CAD结构十分接近的构建模式,那么这一“变更冒泡”问题必然会带到BOM领域,将产生大量对上下游没有意义的变更,同时大大降低BOM的发布效率。

3)由于是从CAD结构驱动BOM的产生,因此“工程BOM”是比较单纯的从设计出发得到的一个结果,很少考虑面向企业规划“物料”这一BOM的本质含义。因此,企业尽管有这样的“工程BOM”,当其它业务部门需要各种物料清单的时候,还得由设计部门以不同的方式给出以勉强应付不同业务部门的要求。

其次,从工程设计往前看,即产品规划、概念阶段BOM管理状况。从前面引言所论述的产品正向开发的要求来看,是需要有BOM作为驱动相关业务活动展开的信息基础以及承载各业务领域活动成果的信息载体。有CAD结构驱动的“工程BOM”显然不能覆盖这一要求。那么需要另行搭建早期BOM。这也就是说,即使通过设计驱动工程BOM产生的企业,如果要管理设计之前的活动,也需要通过规划的方式构建早期BOM。

显而易见,这种早期BOM必然与工程BOM是完全不同的两个BOM,中间不太可能有数据一致性的保障。而从早期BOM、工程BOM的作用和构建目的来看,二者应该是相同的,差别只在于对应的产品开发阶段不同。因此,理想方式应该是早期BOM与工程BOM从构建模式、BOM架构、承载信息上是一致的,只是针对不同阶段由于产品成熟度不同,控制方式有所差异而已。

第三,从工程设计往后看,即生产准备阶段BOM管理状况。由于工程BOM从CAD结构而来,较少考虑物料层面的管理要求,必然与作为承载生产准备结果、面向ERP、MES等要求的制造BOM有非常大的差异。这种差异之大,往往导致制造BOM是参照工程BOM另外搭建的,二者之间的同步,特别是当变更发生的情况下的同步不太可能通过系统的方式达到。既然只是参照,那么实际上制造BOM完全可以参照CAD结构信息进行搭建,也就是说,这样的“工程BOM”并没有太大的实际意义。

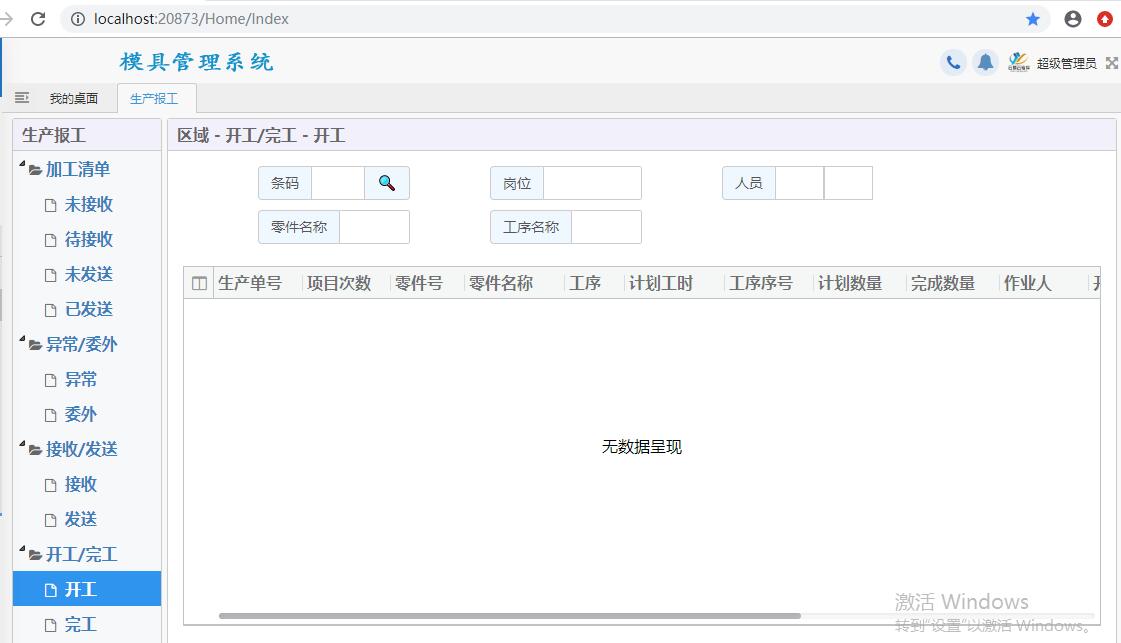

根据汽车整车厂的实践来看,无论国内国外,都有部分车厂采用这种模式管理BOM。这种模式造成整车开发各阶段BOM之间无法有效衔接,如图2所示:

图2 由设计驱动BOM的局限性

04、规划驱动BOM的可行性及优势

由前面论述可知,即使工程BOM是设计驱动产生,如果需要早期BOM,那么早期BOM也必定不是设计驱动产生、而是规划驱动产生。因此,规划驱动BOM的可行性是没有疑义的。以下从规划一个早期BOM通常所需要依据的信息出发对此做简要分析。

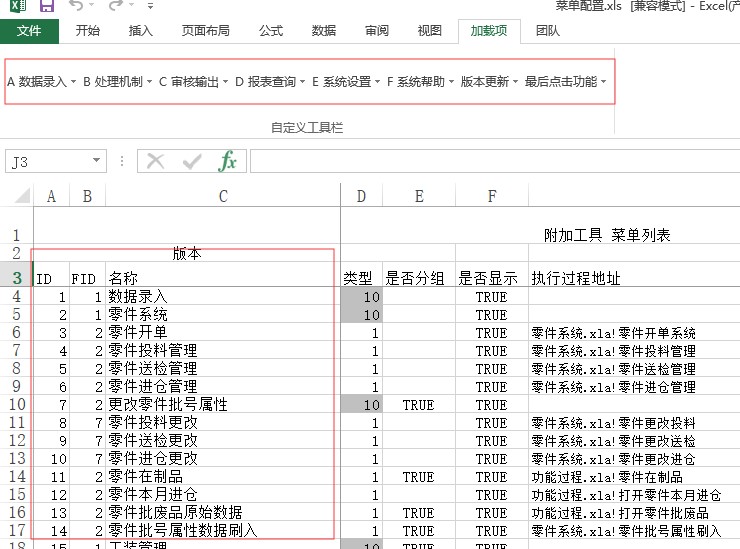

一般以下信息将是规划一个新产品BOM的重要输入:

1)产品功能清单:新开发一款产品,需要满足怎样的市场、客户要求,需要体现怎样的产品竞争优势,这是产品策划需要结合市场一起考虑的问题。这一工作的输出将以产品功能清单的方式体现,是规划该产品BOM的一个重要依据。

2)平台、架构开发的输出:新产品基于某个平台进行开发,哪些件属于平台件、必须在新产品中共用。

3)参考产品BOM:新产品开发早期一般由BOM工程师与产品开发项目经理共同选择一款最为接近的产品BOM及配置表作为参照搭建新产品BOM。

4)产品功能结构分解规范:一个企业经过多年沉淀,往往会形成一整套能够完整描述本企业产品的功能结构分解规范,这一规范将为新产品BOM规划提供一个参照。

5)制造加工深度:由前面论述可知,具有物流管理价值的“物料”是BOM的核心、本质。因此,定义BOM的过程可以说是确定这些具有物流管理价值的“物料”的过程。

换而言之,BOM的定义过程本质上是规划产品所需要用到的零部件的供货级别的过程,或者说是确定制造加工深度的过程。只有确定了制造加工深度,BOM才具有可用性。而制造加工深度一般是采购、制造工程与设计一起确定的过程,这一过程并不完全依赖于详细设计,实际上在产品开发的很早阶段就可以开始,并且构成新产品BOM最重要、最实质性的输入。

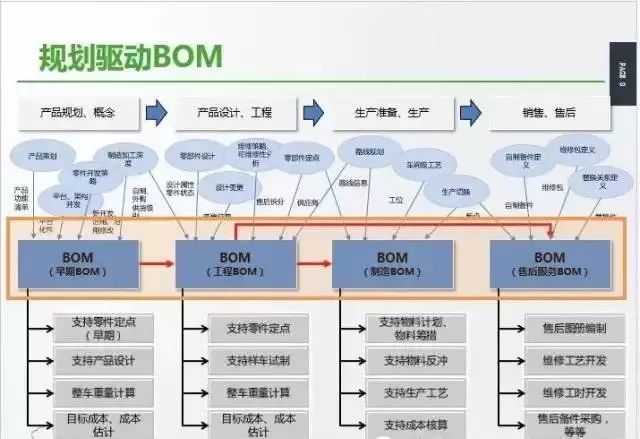

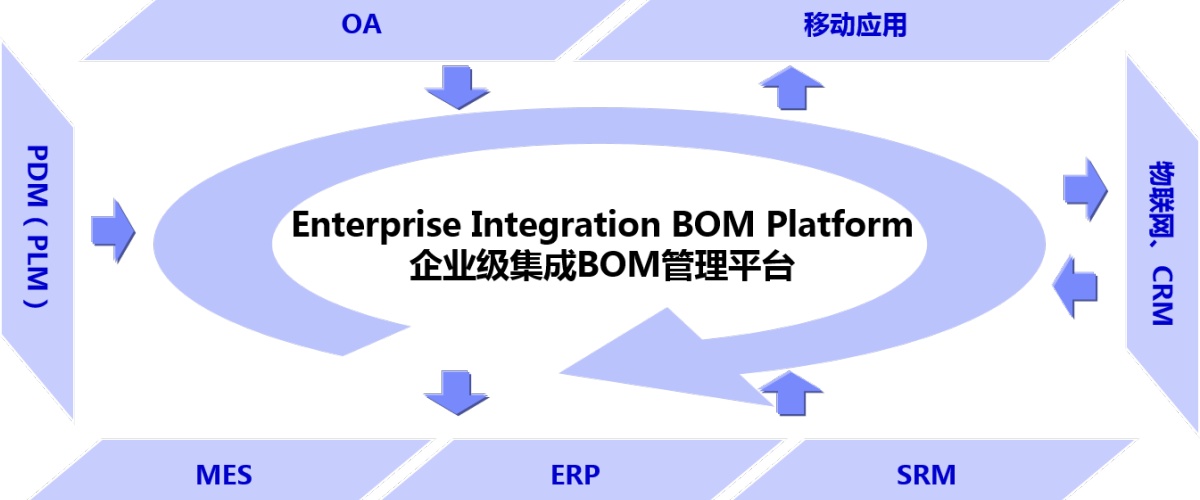

在规划驱动BOM的模式下,由于从BOM开始定义时(早期BOM)就是基于制造加工深度进行规划,因此可以紧扣BOM的核心要素(即有物流管理价值的“物料”)进行构建,并且由早期BOM自然成熟到工程BOM、并由工程BOM发布直接产生制造BOM、售后服务BOM等,因而使得BOM的这一核心要素可以从一开始就贯穿产品策划、工程设计、生产准备、销售售后等业务领域,真正起到全业务链协同作用。这一模式及BOM随着产品开发进程而演进的过程可简要表达如图3所示:

图3 规划驱动BOM

在规划驱动BOM模式下,BOM才能够真正形成贯穿企业端到端流程的、全业务链的信息索引:

1)形成“一个”“完整”的BOM:虽然按照各阶段有不同的BOM形态,但具备相同的BOM架构,随着各阶段业务流程的展开,只是在“一个”“完整”的BOM上逐步丰富管理信息。

2)共享BOM的核心:从企业资源的角度管理BOM,确保不同阶段BOM采用的是一致的具有物流管理价值的零部件。

3)统一的配置管理方式:都以超级BOM模式构建,共享配置资源,即采用同一套配置表解析各阶段BOM。

4)统一变更管理模式:确保变更在BOM之间能够借助系统准确、高效流转,保持数据的一致性。

在这一模式下,BOM工程师将扮演重要角色,起到从数据层面进行产品开发项目管理的作用。

05、结语:BOM更应该是规划出来的

BOM只有从全业务链的信息索引角度来看,才具有其应有的意义与价值。从全业务链来看,必须回到BOM的核心要素,即物料的概念才能抓住其管理的本质和核心,才能够建立起全企业统一的、完整的BOM,才能够建立起精益化的BOM管理体系。从这个角度而言,BOM的定义更应该从规划的角度来看,而不是从设计的角度来看。

免责声明:本公司所载文章为本公司原创或根据网络搜集编辑整理,文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系!文章内容为作者个人观点,并不代表本公司赞同或支持其观点。本公司拥有对此声明的最终解释权。

编辑:小叶

返回

返回

管理细节决定BOM价值!

管理细节决定BOM价值!