400-004-1014

400-004-1014

模具厂总陷 “进度迷雾”?云易云模具管理系统让生产全流程 “透明化”

这副模具到底到哪道工序了?”“客户催单的试模进度怎么还没更新?”在离散型模具制造车间里,这样的疑问几乎每天都在上演。传统模具厂依赖口头汇报跟踪进度、手工台账记录物料,不仅效率低下,还常因信息断层导致生产延误、成本超支——而这些行业痛点,正被云易云模具管理系统逐一破解。

一、随着“中国制造 2025”深入推进,模具行业数字化转型已从“可选项”变为“必选项”。

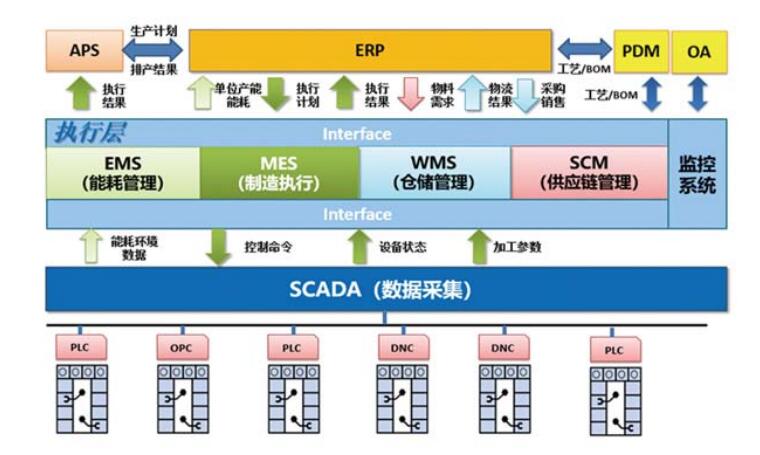

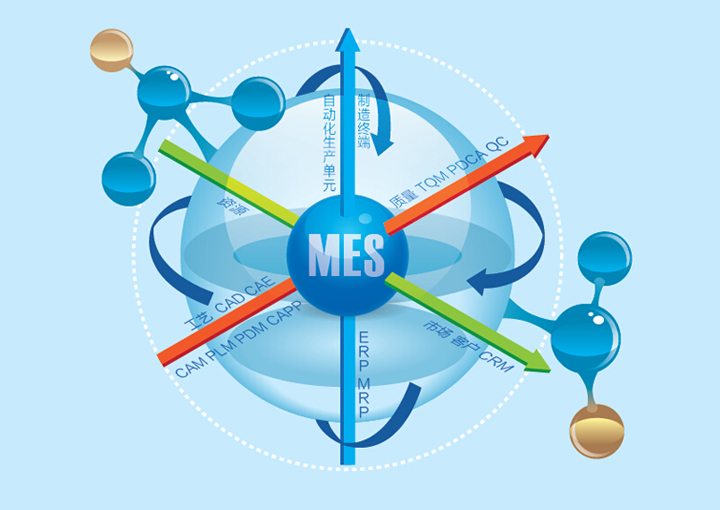

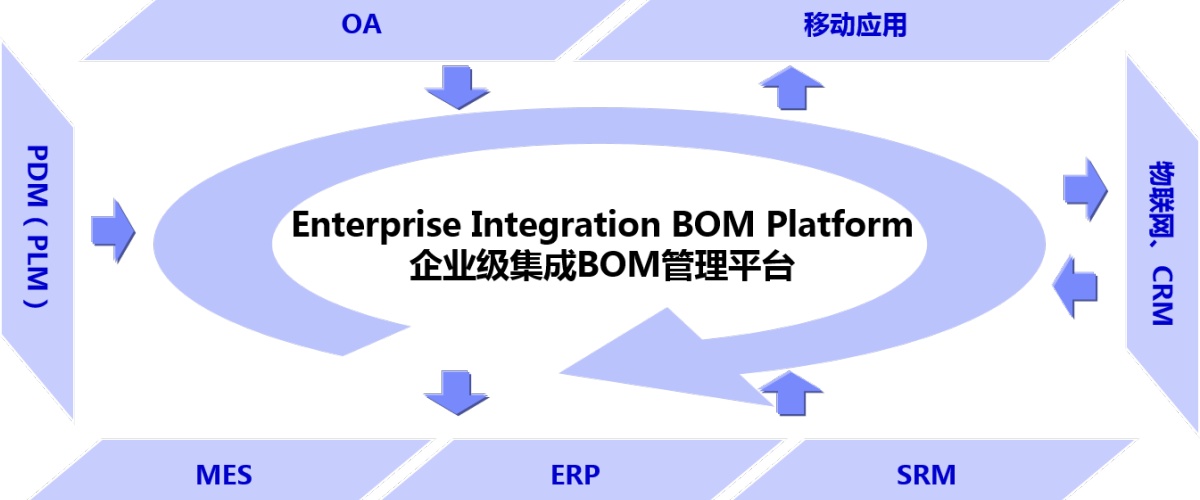

但对多数模具企业而言,通用管理软件难以适配 “定制化生产、多工序衔接、高精密要求” 的行业特性,此时一套针对性开发的模具管理系统,就成了打通生产全链路的关键。中山云易云软件科技有限公司深耕制造业15年,其推出的模具管理系统,正是从行业实际需求出发,构建起覆盖“订单-生产-质检-交付”的数字化管理体系。

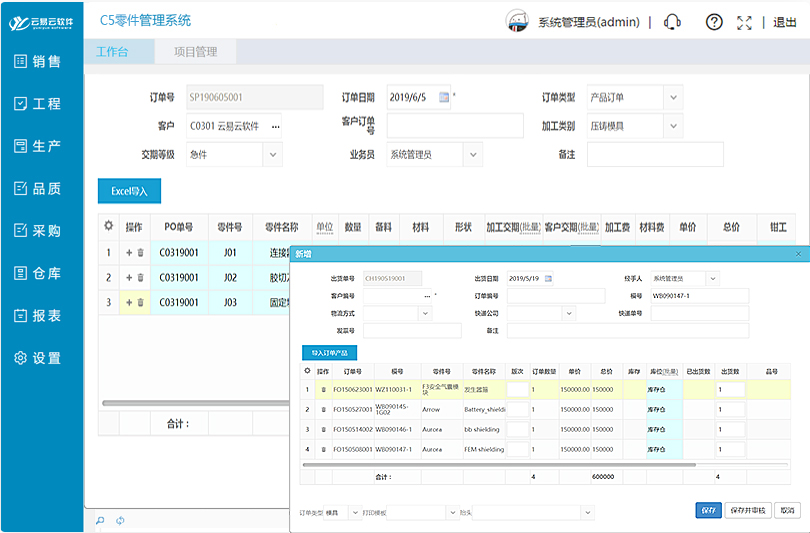

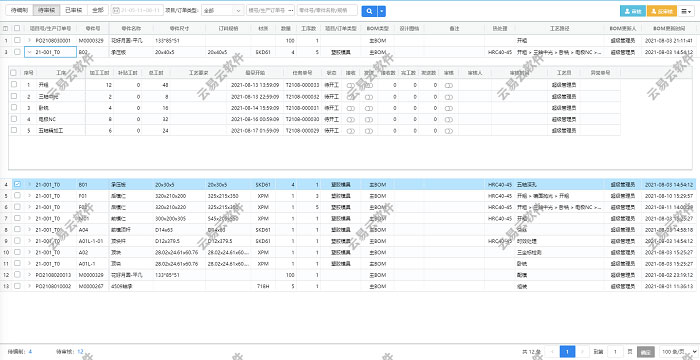

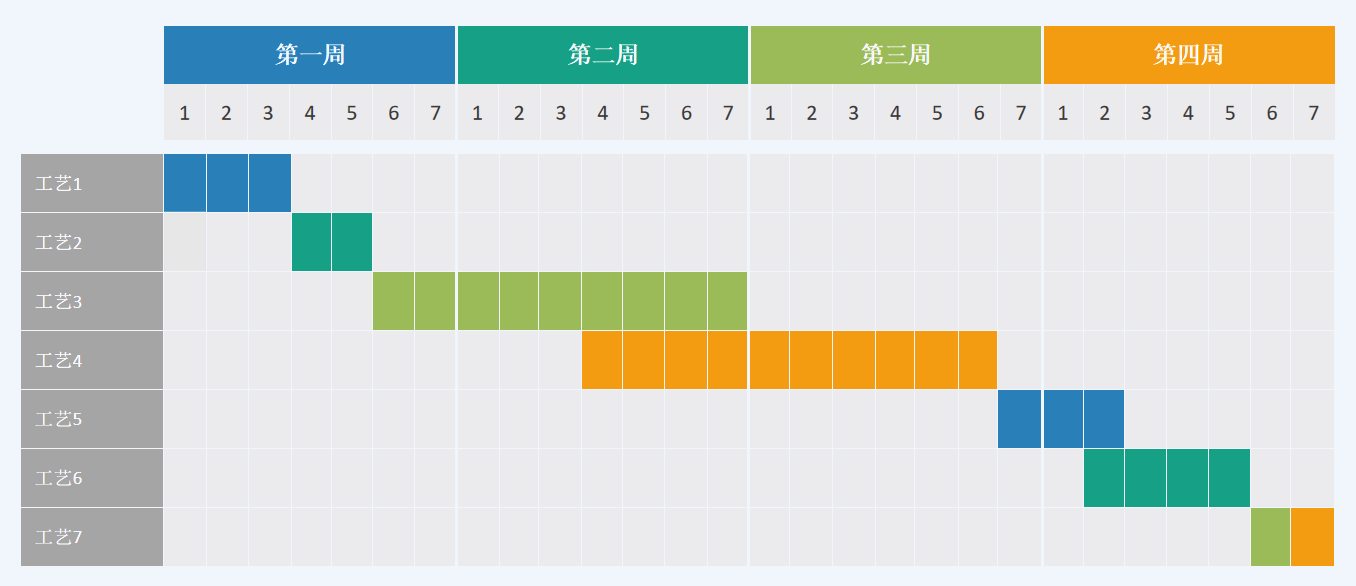

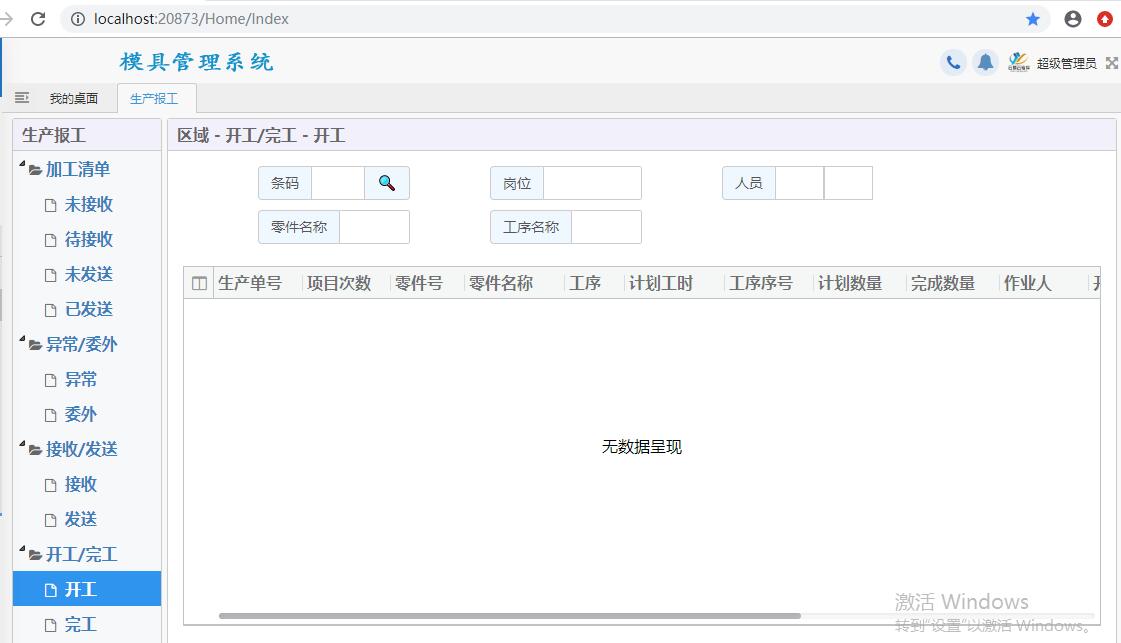

二、在进度管控上,云易云模具管理系统真正实现了“让数据多跑路,人少跑腿”。

车间操作工完成数控加工、钳装等工序后,只需通过手机或 PC 端在系统内勾选“工序完成”,数据便实时同步至后台;管理者打开大屏看板,就能清晰看到每副模具的当前环节、负责人、剩余工时,比如“KV42 项目模具处于‘热处理’阶段,进度100%”“V5-45模具待质检,预计1小时后完成”。一家汽车模具企业此前因进度模糊,订单交付周期平均长达45天,引入这套模具管理系统后,交付周期缩短至32天,客户问询响应速度提升60%。

.jpg)

三、质量管理是模具生产的核心,云易云模具管理系统在此环节构建了“全流程追溯闭环”。

系统会预设各工序质量标准,比如模具抛光精度、孔位公差等,质检人员现场录入检测数据后,若出现超差立即触发预警,避免不合格品流入下道工序。更关键的是,每副模具都有专属 “质量档案”,从原材料批次、加工设备编号到操作员工信息,均可一键追溯。此前有企业遇到客户反馈模具精度问题,通过系统快速定位到“一家台铣床参数偏差”,2小时内完成整改,既减少损失又保住了客户信任。

四、成本管控同样是模具企业的关注点,云易云模具管理系统通过精细化数据归集解决这一难题。

系统会自动统计每个模具订单的原材料消耗、人工工时、设备折旧等成本,生成动态分析报表。企业可通过报表发现 “一家类模具钢材损耗率过高”“一家台设备闲置时间长” 等问题,进而优化采购计划与资源调度。上述汽车模具企业就通过系统分析,将原材料浪费率降低 18%,设备利用率提升 22%,综合成本明显下降。

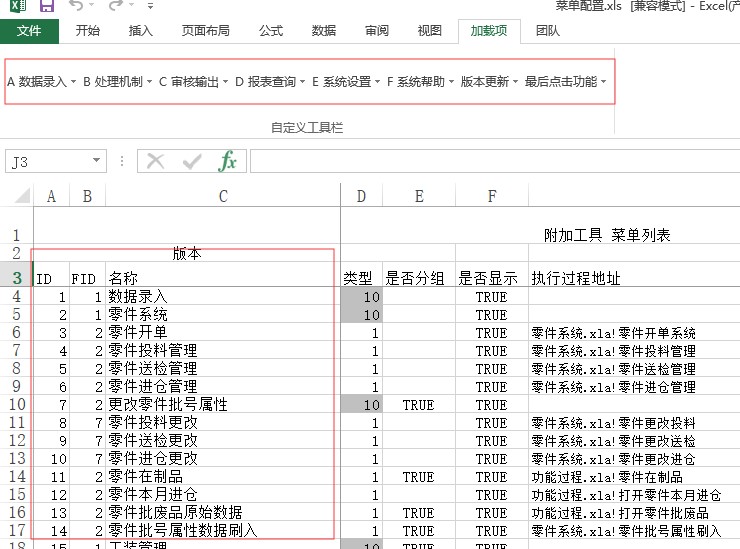

五、不同于“一刀切” 的标准化产品,云易云模具管理系统支持灵活定制化开发。

针对五金冲压模、塑胶模具、压铸模等不同细分领域的企业,系统可调整功能模块——比如为热流道加工企业增加 “温度监控模块”,为小型模具厂简化操作流程。同时,系统提供 “终生 BUG 修改”“免费升级”服务,后续更新无需额外付费,24小时在线协助也解决了企业“没人维护系统”的顾虑。

六、如今,越来越多模具企业意识到,一套好用的模具管理系统不仅是“工具”,更是提升竞争力的“引擎”。

它能让模糊的生产进度变透明,让复杂的质量追溯变简单,让隐性的成本消耗变可控。若你的企业仍被这些问题困扰,不妨了解下云易云,了解这套贴合模具行业需求的模具管理系统,让数字化为生产 “提速降本”,为企业发展注入新动能。

免责声明:本公司所载文章为本公司原创或根据网络搜集编辑整理,文章版权归原作者所有。如涉及作品内容、版权和其它问题,请跟我们联系!文章内容为作者个人观点,并不代表本公司赞同或支持其观点。本公司拥有对此声明的最终解释权。

编辑:小姚

返回

返回

暂无文章

暂无文章